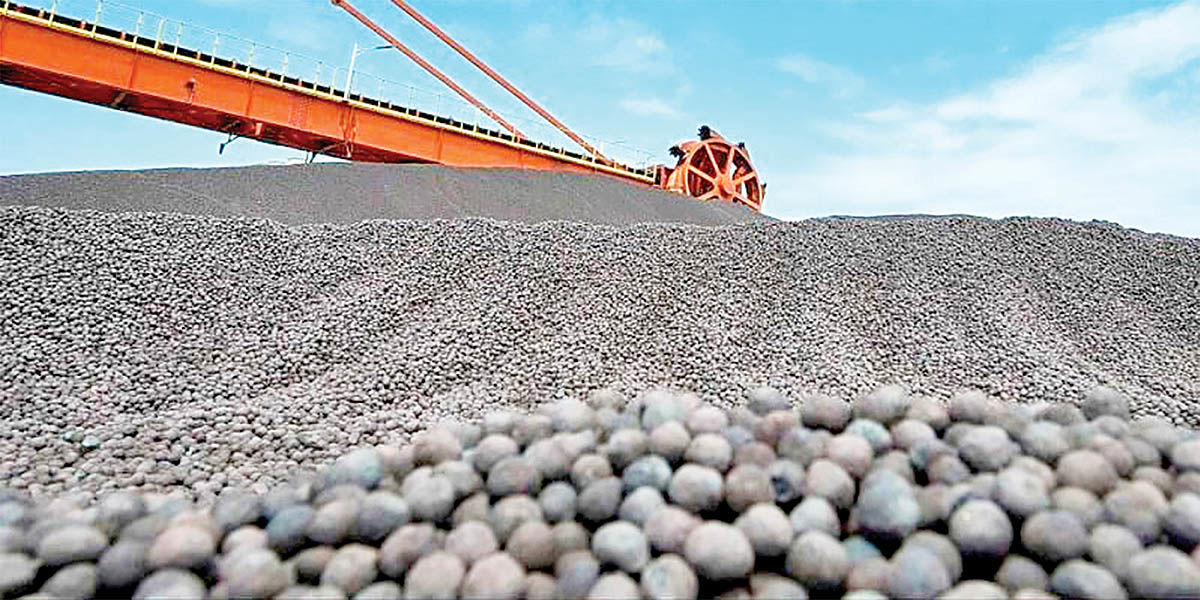

گندله آهن

گندله آهن ( iron ore pellets ) گلولههایی کوچک از جنس کنسانتره سنگ آهن و برخی مواد افزودنی هستند که برای تولید آهن خام و فولاد مورد استفاده قرار میگیرند. اندازه گندلههای آهن معمولاً بین 6-16 میلیمتر است. حدود 63-70 درصد مادهی تشکیلدهنده گندلهها کنسانتره آهن است و مواد افزودنی ضروری برای ساخت گندله، سی درصد باقیمانده را تشکیل میدهند. این مواد افزودنی معمولاً عبارت اند از آهک، شیر آهک، دولومیت، الیوین و بنتونیت.

گندله آهن به دلیل مزایای زیر نسبت به سنگ آهن دانهریز، به عنوان ماده اولیه تولید آهن خام مورد استفاده قرار میگیرد:

- گندله آهن دارای شکل و اندازه یکنواخت است که باعث بهبود عملکرد کوره بلند میشود.

- گندله آهن دارای تخلخل بیشتری نسبت به سنگ آهن دانهریز است که باعث افزایش سطح تماس آن با گاز احیاکننده میشود.

- گندله آهن دارای ناخالصیهای کمتری نسبت به سنگ آهن دانهریز است که باعث بهبود کیفیت آهن خام تولید شده میشود.

مراحل تولید گندله آهن عبارتند از:

۱- خردایش سنگ آهن: سنگ آهن استخراج شده از معادن ابتدا به قطعات کوچکتر خرد میشود.

۲- خشک کردن: قطعات خرد شده سنگ آهن در خشک کن، خشک میشوند.

۳- افزودن مواد افزودنی: مواد افزودنی مورد نیاز به قطعات خشک شده سنگ آهن اضافه میشوند.

۴- فرمدهی: قطعات مخلوط شده با مواد افزودنی به شکل گندلههای کوچک درآورده میشوند.

۵- پخت: گندلههای شکل داده شده در کورههای مخصوص پخته میشوند.

گندله آهن یکی از محصولات مهم صنعت فولاد است و نقش مهمی در تولید آهن خام و فولاد ایفا میکند.

مواد اولیه و ترکیب گندله

سنگآهن: مهمترین ماده اولیه برای تولید گندله، سنگآهن است که بهصورت ریزدانه ( کنسانتره ) مورد استفاده قرار میگیرد.

آب: برای کمک به فرآیند چسبندگی و شکلگیری دانهها.

مواد افزودنی: معمولاً شامل آهک، بنتونیت ( به عنوان چسب )، و مواد دیگر جهت بهبود خواص فیزیکی و شیمیایی گندله هستند.

فرآیند تولید گندله

آسیاب و آمادهسازی مواد اولیه: سنگآهن به شکل ریزدانه و پودری آسیاب میشود.

میکس و تشکیل تودهها: مواد اولیه و افزودنیها با آب مخلوط شده و به شکل تودههای کوچک کروی ( گندله خام ) درمیآیند.

خشککردن: گندلههای خام در دمای حدود 200 درجه سانتیگراد خشک میشوند.

پختن و سختشدن: گندلههای خشک شده در کورههای مخصوص تا دمای 1200 تا 1300 درجه سانتیگراد حرارت داده میشوند تا سفت و مقاوم شوند.

ویژگیهای گندله

شکل: گندلهها کروی شکل و با قطر حدود 9 تا 16 میلیمتر هستند.

ترکیب شیمیایی: دارای عیار بالای آهن (بالای 60 درصد)، میزان گوگرد و فسفر پایین، و نسبت مناسبی از سیلیس و آلومینا.

مقاومت مکانیکی: گندله باید مقاومت مناسبی در برابر فشار و ضربه داشته باشد تا در فرآیند حملونقل و استفاده در کورهها خرد نشود.

کاربرد گندله

گندله عمدتاً در صنعت فولادسازی به عنوان ماده اولیه در فرآیندهای تولید آهن خام ( چدن ) و فولاد به کار میرود. دو روش اصلی استفاده از گندله در این صنایع عبارتند از:

کوره بلند ( Blast Furnace ): جایی که گندله به همراه کک و سایر مواد اولیه وارد کوره شده و احیا میشود.

کوره احیای مستقیم ( DRI ): در این روش گندله در کورههایی با دمای پایینتر و در حضور گازهای احیاکننده به آهن اسفنجی تبدیل میشود.

مزایای استفاده از گندله

عیار بالای آهن: به دلیل غلظت بالای آهن در گندله، کارایی فرآیند تولید آهن بهبود مییابد.

کاهش مصرف انرژی: گندله به دلیل کیفیت یکنواخت و اندازه مناسب، نیاز به انرژی کمتری در کورهها دارد.

کاهش آلودگی: فرآیندهای تولید با گندله نسبت به سایر مواد اولیه آلودگی کمتری ایجاد میکنند.

وضعیت تولید و مصرف گندله در جهان

کشورهای بزرگ تولیدکننده گندله شامل چین، برزیل، هند، و کشورهای CIS (روسیه و اوکراین) هستند. ایران نیز یکی از تولیدکنندگان بزرگ گندله در جهان است. مصرف گندله به دلیل افزایش نیاز به فولاد در صنایع مختلف رو به افزایش است.

هلدینگ بازرگانی راشا با تکیه بر تجربه و تخصص خود در صنعت معدن و فولاد، بهعنوان یکی از برترین تأمینکنندگان گندله آهن در ایران و بازارهای بینالمللی شناخته میشود. ما با بهرهگیری از منابع غنی داخلی و تکنولوژیهای پیشرفته، محصولاتی با بالاترین استانداردهای کیفی را به مشتریان خود ارائه میدهیم.

با ما در ارتباط باشید

برای اطلاعات بیشتر درباره محصولات و خدمات ما و یا برای دریافت مشاوره تخصصی در زمینه تأمین گندله آهن برای پروژههای داخلی و صادراتی، با ما در تماس باشید. هلدینگ بازرگانی راشا آماده همکاری با شما در هر نقطه از جهان است.